Hardox Sac, aşırı sertliği ve yüksek tokluğu sayesinde standart yapı çeliklerine göre 5 kata kadar daha uzun kullanım ömrü sunan, özellikle silindir büküm işlemlerinde teknik uzmanlık gerektiren bir aşınma plakasıdır. Projelerinizde ST52 veya Weldox yerine neden Hardox sac tercih etmeniz gerektiğini, kalınlık bazlı büküm toleranslarını ve güncel maliyet analizlerini bu teknik rehberde bulabilirsiniz.

Hardox Sac Fiyatları ve Maliyet Yapısı

İçindekiler

- Hardox Sac Fiyatları ve Maliyet Yapısı

- Hardox Sac Ağırlık ve Tutar Hesaplayıcı

- Hardox Sac ile ST52 Sac Arasındaki Farklar

- Weldox Sac ve Hardox Sac Karşılaştırması

- 4mm – 6mm İnce Hardox Sac Büküm Toleransları

- 8mm – 12mm Orta Kalınlık Hardox Sac Fiyatları

- 20mm ve Üzeri Kalın Hardox Sac İşleme

- Hardox 400, 450 ve 500 Sertlik Karşılaştırması

- Hardox Sac Ağırlık Tablosu (Tam Liste)

- Hardox Sac Delik Delme ve Havşalama

- Isıl Kesim Yöntemleri: Plazma vs Lazer

- Kaynak Yöntemleri ve Ön Isıtma

- Aşınma Direnci Mantığı

- Sektörel Uygulamalar ve Ömür Analizi

- 81 İle Hardox Sac ve Büküm Sevkiyatı

Hardox sac fiyatları, malzemenin Brinell (HBW) sertlik değerine ve plaka kalınlığına göre ton başına belirlenir. Standart S355 (ST52) çeliğine göre birim fiyatı daha yüksek olsa da, sağladığı uzun ömür sayesinde “Toplam Sahip Olma Maliyeti” (TCO) çok daha düşüktür. Hardox sac yatırımı, uzun vadede kendini amorti eder.

Kaliteye Göre Fiyat Makası

Piyasada Hardox 450 ve Hardox 500 arasında yaklaşık %15’lik bir fiyat farkı bulunur. Hardox sac serisi yükseldikçe (400 -> 600), işlenebilirlik zorlaşır ve maliyet artar.

Kesim Firesi Etkisi

Hardox sac plakaları genellikle 2000×6000 mm veya 2500×8000 mm ebatlarında üretilir. Özel ölçü kesimlerde oluşan fire, parça maliyetine yansıtılır.

Hardox Sac Ağırlık ve Tutar Hesaplayıcı

Plaka ebatlarını ve kaliteyi girerek tahmini maliyet analizi yapın.

Hardox Sac ile ST52 Sac Arasındaki Farklar

Birçok projede maliyet düşürmek için ST52 (S355) kullanılsa da, Hardox sac ile aralarında dağlar kadar teknik fark vardır.

Akma dayanımı yaklaşık 355 MPa’dır. Sertliği ortalama 160-180 HBW arasındadır. Yapısal taşıyıcı olarak mükemmeldir ancak sürtünme aşınmasına karşı direnci düşüktür. Bükümü kolaydır.

Akma dayanımı 1200 MPa civarındadır. Sertliği 425-475 HBW arasındadır. ST52’ye göre 3-4 kat daha uzun ömürlüdür. Aşınmanın olduğu damper tabanlarında ST52 delinirken Hardox sac dayanır.

Ağırlık Avantajı

Hardox sac kullanıldığında, ST52’ye göre daha ince levhalar kullanılarak aynı mukavemet sağlanabilir. Örneğin 10mm ST52 yerine 6mm Hardox sac kullanmak, aracın boş ağırlığını düşürür ve faydalı yük kapasitesini artırır.

Weldox Sac ve Hardox Sac Karşılaştırması

Her iki malzeme de SSAB üretimi olsa da kullanım amaçları tamamen farklıdır.

Kullanım Amacı Farkı

Weldox (yeni adıyla Strenx), yüksek mukavemetli yapı çeliğidir ve vinç bomları gibi yük taşıyan ama aşınmayan yerlerde kullanılır. Hardox sac ise doğrudan sürtünmeye, darbeye ve aşınmaya maruz kalan kova ağızlarında, kırıcı çenelerinde kullanılır.

Kaynaklanabilirlik

Weldox, yapısal bütünlük için optimize edildiğinden kaynağı daha kolaydır. Hardox sac da kaynaklanabilir ancak ön ısıtma ve interpass sıcaklıklarına daha fazla dikkat edilmesini gerektirir.

4mm – 6mm İnce Hardox Sac Büküm Toleransları

İnce serideki Hardox sac plakalar (4mm, 5mm, 6mm), genellikle beton mikserleri ve çöp kamyonu haznelerinde kullanılır.

Büküm Yarıçapı (R)

4-6mm Hardox sac için önerilen büküm yarıçapı, sac kalınlığının yaklaşık 3 katıdır. Çok dar bükümlerde (R < 2xT) dış yüzeyde "portakal kabuğu" görünümü veya mikro çatlaklar oluşabilir. Hardox sac ince olsa da çok serttir.

Springback (Geri Yaylanma)

İnce Hardox sac büküldüğünde geri yaylanma açısı 10-12 dereceye kadar çıkabilir. Silindir operatörü bu payı vererek büküm yapmalıdır.

8mm – 12mm Orta Kalınlık Hardox Sac Fiyatları

Damper kasaları ve ekskavatör kovalarında en çok tercih edilen aralıktır. Fiyat/performans dengesi en yüksek Hardox sac grubudur.

| Kalınlık | Ebat (mm) | Kalite | Plaka Ağırlığı | Birim Fiyat (Ort.) |

|---|---|---|---|---|

| 8 mm | 2000 x 6000 | Hardox 450 | 753.60 kg | 68.00 TL |

| 10 mm | 2000 x 6000 | Hardox 450 | 942.00 kg | 68.00 TL |

| 12 mm | 2000 x 6000 | Hardox 450 | 1130.40 kg | 68.00 TL |

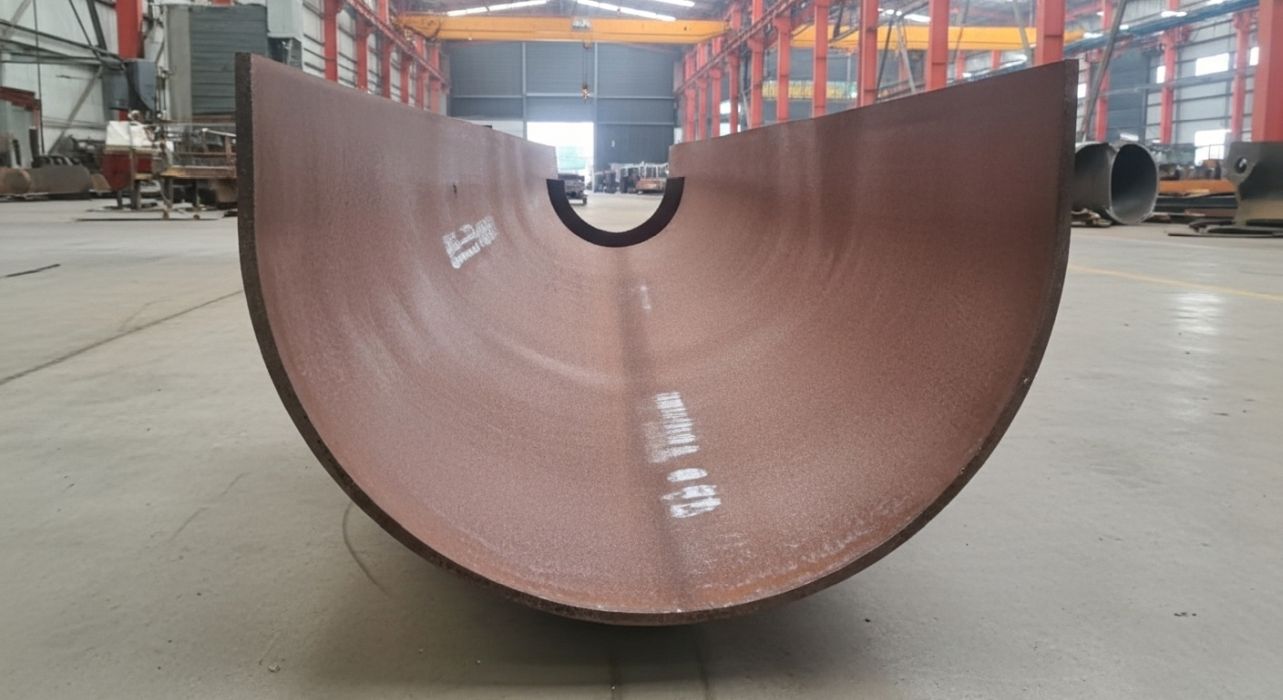

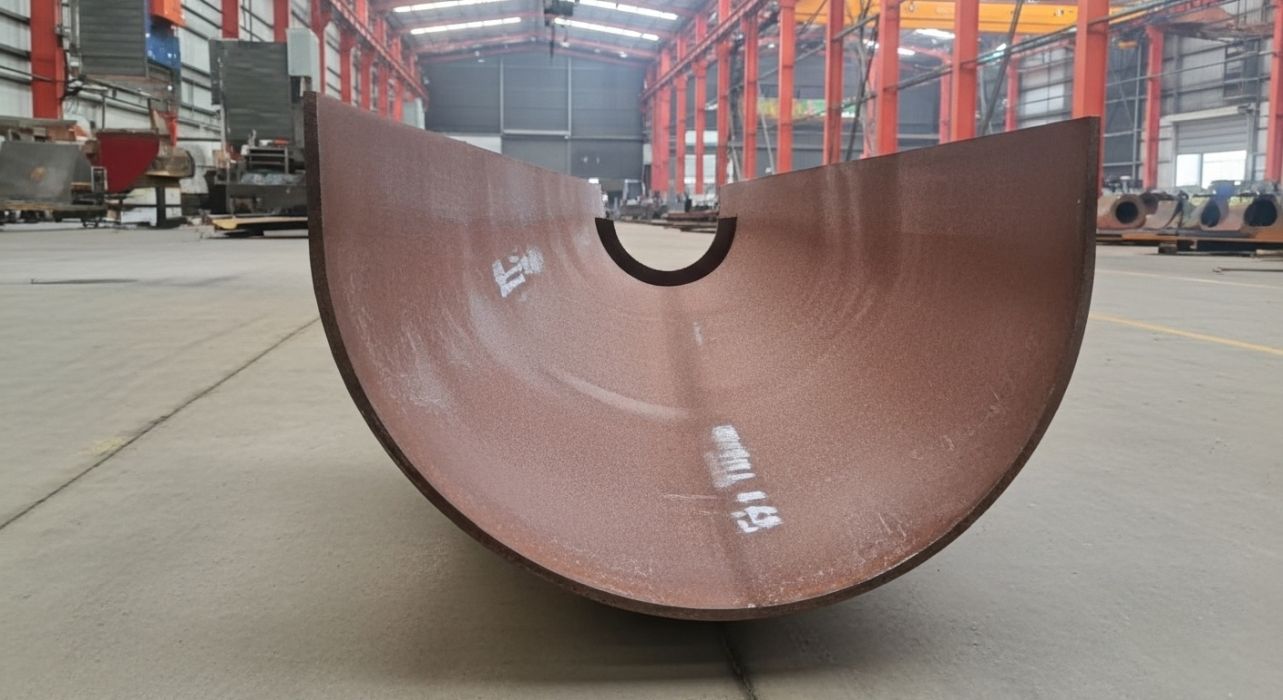

20mm ve Üzeri Kalın Hardox Sac İşleme

Maden kırıcıları ve ağır iş makinelerinde kullanılan 20mm, 30mm, 40mm ve üzeri Hardox sac plakaların işlenmesi özel prosedürler gerektirir.

Kesim Zorlukları

Kalın Hardox sac kesiminde oksi-gaz yerine plazma veya su jeti tercih edilmelidir. Isı girdisi (Heat Input) kontrol edilmezse, kesim kenarında sertlik düşüşü yaşanabilir.

Silindir Gücü

20mm üzeri bir Hardox sac plakasını bükmek için, makinenin üst top basıncının yüzlerce ton olması gerekir. Standart silindirlerde bu işlem makineyi kırabilir.

Hardox 400, 450 ve 500 Sertlik Karşılaştırması

Hardox serileri arasındaki temel fark sertliktir, bu da doğrudan aşınma ömrünü belirler. Hardox sac seçiminde bu değer kritiktir.

Hardox 400

Nominal sertliği 400 HBW’dir. Tokluğu en yüksek, işlemesi en kolay olan seridir. Darbeli aşınmanın çok yoğun olduğu yerlerde tercih edilir.

Hardox 450

Nominal sertliği 450 HBW’dir. Hardox 400’e göre %50 daha uzun ömür sunar. Hem darbe hem de kayma aşınması (sliding wear) için endüstri standardı Hardox sac serisidir.

Hardox 500

Nominal sertliği 500 HBW’dir. Çok abrasif malzemelerin (granit, cam, silisli kum) işlendiği yerlerde kullanılır. Bükümü 450’ye göre daha zordur.

Hardox Sac Ağırlık Tablosu (Tam Liste)

Lojistik ve maliyet hesabı için Hardox sac birim ağırlıklarını bilmek şarttır. Özgül ağırlık 7.85 kg/dm³ olarak alınır.

| Kalınlık | 1 m² Ağırlığı | 2000×6000 Plaka Ağırlığı | Tahmini Plaka Maliyeti |

|---|---|---|---|

| 4 mm | 31.40 kg | 376.80 kg | 25,622 TL |

| 5 mm | 39.25 kg | 471.00 kg | 32,028 TL |

| 6 mm | 47.10 kg | 565.20 kg | 38,433 TL |

| 8 mm | 62.80 kg | 753.60 kg | 51,244 TL |

| 10 mm | 78.50 kg | 942.00 kg | 64,056 TL |

| 12 mm | 94.20 kg | 1,130.40 kg | 76,867 TL |

| 16 mm | 125.60 kg | 1,507.20 kg | 102,489 TL |

| 20 mm | 157.00 kg | 1,884.00 kg | 128,112 TL |

| 30 mm | 235.50 kg | 2,826.00 kg | 192,168 TL |

Hardox Sac Delik Delme ve Havşalama

Yüksek sertlikteki Hardox sac plakalarına delik delmek, standart HSS matkap uçlarıyla neredeyse imkansızdır.

Karbür Uç Kullanımı

Hardox sac delmek için karbür uçlu veya kobalt alaşımlı matkap uçları kullanılmalıdır. Düşük devir ve yüksek baskı (feed rate) uygulanmalı, mutlaka soğutma sıvısı kullanılmalıdır.

Havşalama Tekniği

Cıvata başlarının gömülmesi için yapılan havşalama işleminde titreşimden kaçınılmalıdır. Titreşim, ucun kırılmasına ve Hardox sac yüzeyinin bozulmasına neden olur.

Isıl Kesim Yöntemleri: Plazma vs Lazer

Hardox sac kesiminde malzemenin sertliğini kaybetmemesi (yumuşamaması) en kritik konudur.

Su Altı Plazma

Kalın Hardox sac kesimlerinde su altı plazma teknolojisi, ısının malzemeye yayılmasını engeller. Böylece kesim kenarındaki sertlik korunur.

Lazer Kesim

İnce Hardox sac (10mm altı) için lazer kesim en hassas yöntemdir. Dar toleranslı montaj delikleri lazerle açılabilir.

Kaynak Yöntemleri ve Ön Isıtma

Hardox sac karbon eşdeğeri düşük olduğu için kaynaklanabilirliği iyidir, ancak soğuk çatlağı riskine dikkat edilmelidir.

Ön Isıtma Tablosu

20mm kalınlığa kadar olan Hardox 450 plakalar genellikle ön ısıtma gerektirmez. Ancak 20mm üzeri kalınlıklarda ve Hardox 500 serisinde 75-100°C ön ısıtma şarttır.

Kaynak Teli

Ana malzeme kadar sert kaynak teli kullanmak zorunda değilsiniz. Genellikle “yumuşak” (undermatching) kaynak telleri (örneğin ER70S-6) kullanılarak dikişin esnek kalması sağlanır, bu da çatlamayı önler.

Aşınma Direnci Mantığı

Hardox sac malzemesinin sırrı, sertliğinin yüzeyden çekirdeğe kadar homojen olmasıdır.

Kayma Aşınması (Sliding Wear)

Kum, kömür veya tahıl gibi malzemelerin yüzeyden kayarak akması durumunda Hardox 450 mükemmel performans gösterir. Yüzey parladıkça sürtünme katsayısı düşer.

Darbe Aşınması (Impact Wear)

Büyük kayaların düştüğü damper tabanlarında Hardox sac esneyerek darbeyi emer ve eski haline döner (elastik deformasyon). Bu özellik, kalıcı göçmeleri engeller.

Sektörel Uygulamalar ve Ömür Analizi

Hangi sektörde Hardox sac kullanılırsa kullanılsın, ekipman ömrü en az 2-3 kat artar.

Beton Santralleri

Mikser kazanlarının iç astarları betonun abrasif etkisine maruz kalır. ST37 sac 3 ayda delinirken, Hardox sac 1 yıl dayanabilir.

Geri Dönüşüm Tesisleri

Hurda makasları ve pres haznelerinde Hardox sac kullanımı, bakım duruşlarını (downtime) azaltarak tesisin karlılığını artırır.

81 İle Hardox Sac ve Büküm Sevkiyatı

Türkiye’nin her noktasına tam plaka veya projenize göre bükülmüş/kesilmiş Hardox sac gönderimi yapıyoruz.